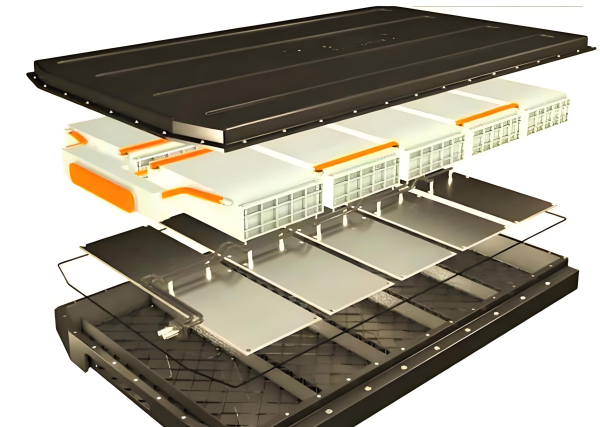

动力电池包是新能源电动汽车的核心组件,其性能与安全性至关重要。电池壳体作为电池的承载与保护结构,能够在碰撞、挤压等外力作用下有效保护电芯安全。

目前,多数电动车采用钢或铝合金作为电池壳体材料,虽保障了一定安全性,但也导致电池组重量过大,增加整车负荷,加剧电能消耗,缩短续航里程,并对车辆操控性产生不利影响。

在汽车轻量化与节能环保的趋势下,电池壳体材料正逐步向热塑性复合材料、SMC片状材料、碳纤维增强复合材料等轻质解决方案转变。其中,电池包上盖不仅需满足结构支撑和轻量化要求,更是抵御冲击、火烧等极端工况的首道屏障。因此,壳体材料的选择与轻量化设计尤为关键。

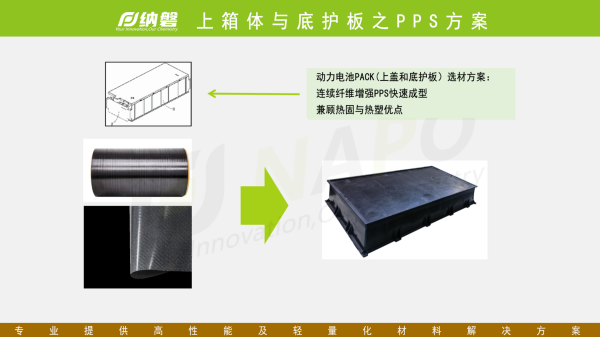

电池包上盖材料方案:NAPO热塑性复合材料

NAPO热塑性复合材料是以高性能树脂为基体(如PPS, PEEK,PEKK等),以连续纤维如碳纤维、玻璃纤维等进行增强的复合材料,具有轻质高强环保的突出特性。该方案将连续纤维的卓越强化效果与热塑性树脂的加工便捷性完美结合,为汽车电池盒上盖带来了革命性的突破。

NAPO热塑复材核心材料特点与优势分析

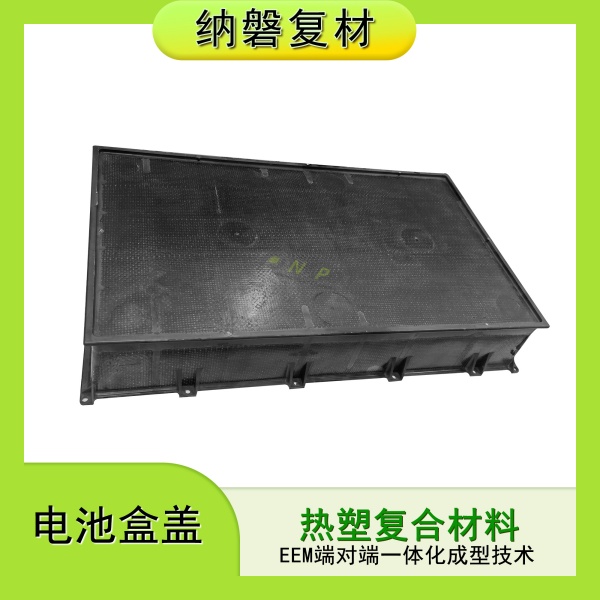

1. 高效一体成型,赋能快速量产

NAPO材料采用连续纤维端对端模压一体成型技术。这意味着从材料端到成品端的快速成型,成型周期极短(可低至数分钟),效率远高于传统的金属冲压焊接或热固性复合材料的长时间固化工艺。这种高效的制造能力完美契合了电动汽车市场对快速爬坡和大规模生产的迫切需求,能显著降低单件成本,提升市场响应速度。

2. 卓越力学性能,实现高强轻质

NAPO复合材料拥有拉伸强度>400MPa和模量>25GPa的顶级力学性能。这一数据意味着:

3. 极致防火安全,铸就电池包“金钟罩”

电池安全中,最严酷的考验莫过于热失控引发的燃烧。NAPO热塑复材在1200℃高温火焰下燃烧10分钟以上仍能不烧穿,可有效阻隔火焰,为电池包内部的热失控蔓延提供了宝贵的缓冲时间,能有效延缓或阻止火势冲出电池包,避免引发整车燃烧,为乘员逃生和消防救援争取到关键窗口。

采用NAPO热塑性复合材料制造汽车电池盒上盖,集轻量化、高强度、高模量、绝佳的防火安全性于一体,同时兼备快速成型、成本可控的制造优势。它成功地解决了电动汽车在续航、安全、成本和效率方面的多重挑战,它不仅仅是一种材料的替换,更是一次技术的飞跃。

咨询热线

180-1307-3973