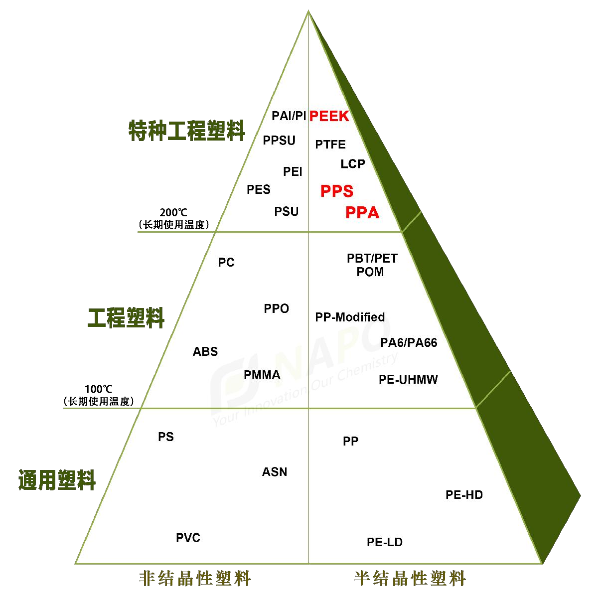

聚苯硫醚(PPS)作为一种综合性能出色的热塑性材料,正以其独特的优势,在多个应用领域扮演着“替代者”的角色——向上,它可替代PI、PEEK和PAI等造价高昂的特种工程塑料;横向,它又能替代金属、环氧热固类等传统材料,为产品设计提供了更优的解决方案。

PPS不仅具备吸水率低、尺寸稳定性好、天然阻燃、耐化学腐蚀等优异特性,还能在200℃以上长期使用,展现出卓越的性价比。这些优异性能使其成为众多汽车 工业应用的理想选择。

然而,随着应用场景的不断细分与性能要求的日益严苛,PPS在保持其固有优势的同时,进一步发展出如高抗冲击、导电、耐磨或激光焊接等特定功能,满足了更多应用 需求。这也使得先进的改性技术成为释放PPS全部潜力的关键环节。

在此背景下,NAPO改性PPS系列应运而生。通过量身定制的配方设计与工艺优化,NAPO不仅强化了PPS的原有性能成功将PPS的应用边界拓展至新能源、汽车、电子电气等高增长领域。

1. NA PO PPS导电系列:专为需要导电性的应用而设计,广泛应用于新能源电池盖板电极、电磁屏蔽外壳等产品,有效保障电子设备的稳定运行。

2. N APO PPS耐磨系列:此系列备受市场关注,可替代高成本的PEEK材料,在汽车水泵转子、电子膨胀阀螺母、各类齿轮、高温轴套及滑动轴承等对耐磨性要求极高的部件中,表现出色,有效帮助客户降本增效。

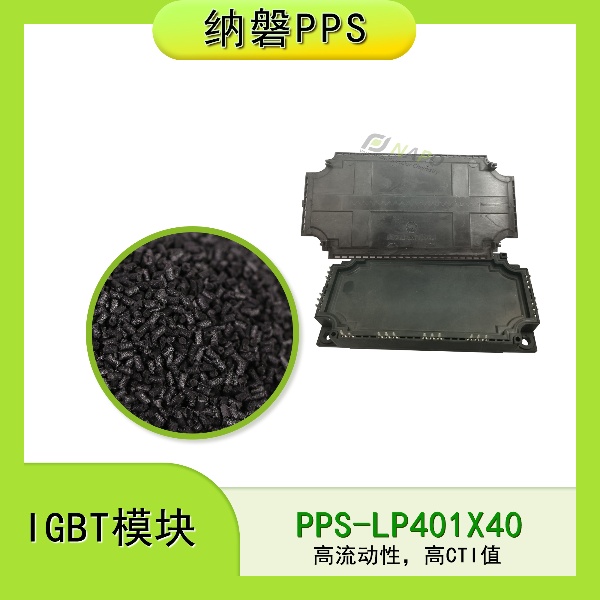

3. NAPO PPS高CTI系列: 常规PPS的漏电起痕指数(CTI)通常为175V,限制了其在高压环境下的应用。NAPO通过特殊配方改性,将PPS的CTI值大幅提升至600V,在性能要求较高的IGBT外壳中广泛运用。

4. NA PO PPS激光焊接系列:这是一项技术突破。NAPO研发团队通过在PPS选择对透光率有提升效果的材料,不断优化配方,抑制或阻碍PPS的结晶,成功 开发出激光焊接专用的本色和深色PPS材料。其激光透光率高达40%,打破了国外品牌在该领域的长期垄断。该系列材料能够满足汽车零部件如水阀、油阀、ADAS摄像头外壳、车载摄像端盖等对激光焊接工艺的苛刻要求,为实现复杂、高气密性产品的无缝连接提供了可能。

当产品设计面临成本与性能的平衡难题时,不妨深入了解改性PPS,它很可能就是你正在寻找的理想材料答案。

咨询热线

180-1307-3973