在新能源汽车与智能化浪潮中,汽车底盘已从传统的“承载结构”转变为决定整车性能、能耗、安全与智能的核心载体。轻量化的目标与路径也随之发生了根本性变革:从关注单一零件减重,升级为追求系统级效能最优;从简单的材料替换,发展为结构、材料与工艺的系统协同。

1. 轻量化的实现首先依赖于材料的精准应用。材料是轻量化的基石,当前趋势是“各展所长,精准布局”:

-

铝合金:凭借优异的比强度与成形性,在副车架、控制臂、转向节等复杂结构件中已成为主流选择。

-

高强钢与先进高强钢:在A柱、B柱、门槛梁等对碰撞安全至关重要的区域进行“精准布置”,在减薄厚度的同时确保乘员舱完整性。

-

热塑性复合材料:以PPS(聚苯硫醚)、PEEK、PEKK等高性能树脂为基体,连续碳纤维或玻璃纤维为增强材料,所制成的复合材料部件实现了高强度、高刚度、耐腐蚀、耐高低温及可快速成型的综合优势。其核心价值在于,在显著减重的同时,卓越地保证了疲劳寿命和碰撞安全性能。

2.结构设计的革新进一步释放了材料潜能。一体化压铸技术将数十个零件整合为一件,大幅减少连接点,提升刚度和生产效率。结合拓扑优化,让材料按力学路径分布,实现了“更聪明地用材料”。

3.先进制造工艺是设计落地的保障。大型一体化压铸依赖高真空、高稳定性的铸造技术来保证良品率,使复杂薄壁结构得以实现。而在复合材料领域,以NAPO端对端模压一体成型为代表的快速高效成型工艺,使高性能热塑复材部件的大规模量产成为可能。

应用案例:性能与轻量化的双重胜利

以NAPO热塑复材为代表的新材料及工艺技术在实际部件上已展现出巨大潜力:

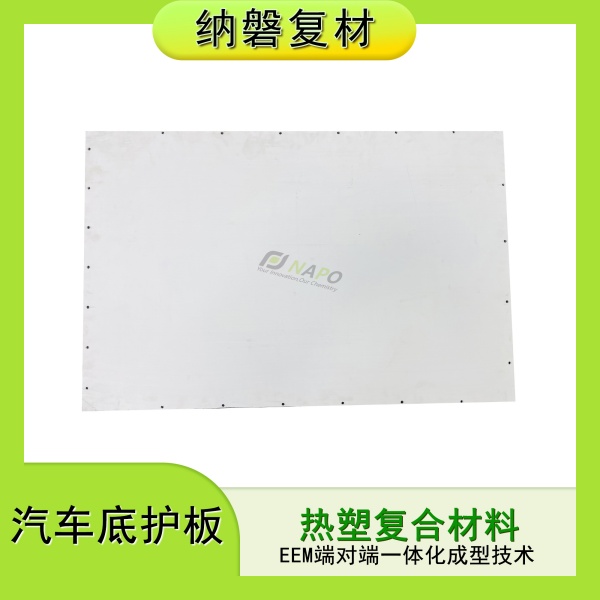

底护板:

-

传统方案:HC550/980DP等高强钢。

-

创新方案:采用NAPO热塑性复合材料,通过端对端模压一体成型。

-

性能飞跃:在实现显著轻量化的同时,材料拉伸强度>400MPa,模量>25GPa,并能承受500J以上的落锤冲击,抗冲击性能卓越。

电池盒上盖:

创新方案:采用NAPO连续纤维增强PPS热塑复材,端对端模压一体成型。

-

颠覆性优势:除了高力学性能(拉伸强度>400MPa),更具备极致的安全与轻量化表现。可耐受1200℃火焰燃烧10分钟以上而不烧穿,远超常规阻燃要求;同时,相比传统钢材方案可实现60%以上的减重,直接提升车辆续航与动态性能。

未来,底盘系统的进化将继续深化,其核心在于材料、结构、工艺与智能设计的深度融合,最终推动汽车向更安全、更高效、更智能的方向持续演进。