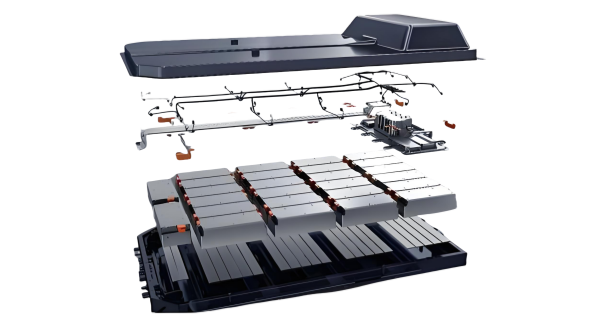

在电动汽车快速普及的今天,电池安全与车身轻量化已成为产业竞争的核心焦点。传统金属电池包壳体,尤其是上盖部分,在应对极端热失控挑战时往往面临沉重、易导热、可能加剧火势蔓延的局限。如今,热塑性复合材料,也称为热塑预浸带 ,正以其卓越的综合性能,为乘用车电池盒上盖带来创新的材料解决方案。

极致性能:全面超越钢材的卓越表现

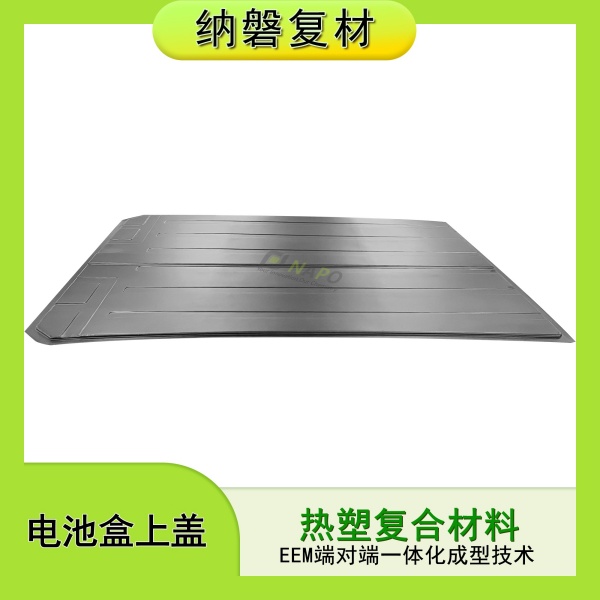

NAPO 采用 PPS(聚苯硫醚)连续纤维热塑性复合材料 ,结合独创端对端模压一体化成型技术的创新方案, 制成的电池盒上盖,实现了单件 1.5 公斤( 覆盖面积约 1.8平方米 )的超轻量化目标,比传统钢材方案减重高达 60% 以上,直接助力提升整车续航里程。

更关键的是,其热塑复材 本质赋予的 优异性能,筑起了电池安全的 “防火墙”:

超高力学强度: 拉伸强度超过400MPa ,弹性模量高于 25GPa,结构坚固,抗冲击与抗形变能力出色, 为电池盒上盖 提供不逊于金属的防护刚性。

绝佳的阻燃与耐火性:在高达 1200℃的火焰直接燃烧 10分钟以上,材料仍能保持结构完整性,不被烧穿 , 极大保障了电池和乘车人员的安全性。

终极热失控防护:在电池模块发生热失控的极端情况下,上盖能做到 “不起火、不烧穿”,有效隔绝高温与火焰向乘员舱的蔓延,从根本上提升了整车的被动安全性。

工艺革命:独创的端对端模压一体化成型

卓越性能的实现,离不开背后创新的制造工艺。传统的复合材料生产往往步骤繁复、周期漫长。本项目采用NAPO 独创端对端模压一体化成型技术,是生产效率的 “游戏规则改变者”。

该工艺将连续纤维增强PPS 预浸料的铺放、加热、快速模压成型与在线裁切集成为一步到位的连续化生产线。其最大优势在于:

生产节拍快:单件成型周期仅需 2至 5分钟,满足汽车行业大规模、快节奏的生产需求 , 同时通过效率提升降低了单件成本。

设计自由度大:易于实现复杂的一体化结构设计, 可实现模内切边,成型后无需机加工 ,减少了 后续装配工序。

这项基于NAPO 的 PPS连续纤维热塑性复合材料及 其独创端对端 一体化成型工艺的创新解决方案,不仅是一次材料与工艺的突破 , 更是为电池盒上盖提供了坚实而轻盈的 安全保障。

咨询热线

180-1307-3973