在汽车产业迈向电动化、智能化的今天,“ 轻量化” 已成为提升车辆性能、延长续航里程的关键路径。在这场静默的革命中,热塑性复合材料正以其卓越的性能与高效的工艺,逐步成为替代传统金属材料的首选,推动着汽车制造进入一个全新的时代。

轻质高强,重塑材料边界

与密度高达7.8g/cm³ 的钢材相比,热塑性复合材料的密度仅为 1.1~1.6g/cm³ ,甚至低于热固性复合材料的 1.7~2.0g/cm³。这一特性使其在实现轻量化的同时,仍保持极高的强度与刚度,完美契合汽车结构件 “ 减重不减质” 的需求。

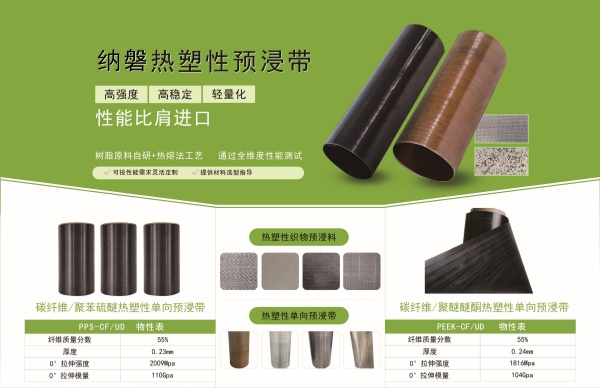

热塑性复合材料是以热塑性聚合物(如PPS,PEEK,PEKK等)为基体,纤维(碳纤维、玻璃纤维等)为增强材料制成的复合材料。 NAPO 研发的以连续纤维增强 的热塑性复合材料(PPS基热塑复材;PEEK基热塑复材;PEKK基热塑复材 ),不仅具备高模量、高耐热性,还拥有优异的耐化学腐蚀性能,成为汽车三电系统(电池、电机、电控)端盖、底护板、电池盒上盖等关键部件的理想选择。

效率革新,重构生产流程

在工艺效率上,NAPO 热塑性复合材料展现出显著优势。其成型周期仅需5-10 分钟,远低于热固性复合材料 30分钟以上的固化时间。更值得一提的是, NAPO开创的端对端一体化成型技术 (EEM® ) ,通过极简的工艺流程与快速的生产节拍,实现了模内切边与成型后免机加工,大幅缩短了生产时间,降低了新能源汽车零部件的综合成本 。

易于储存,环保性强

热塑性复合材料的环保价值同样不容忽视。其成型过程为物理变化,树脂不会因固化反应产生小分子,从而有效降低空隙含量,提升产品一致性。同时,材料可在常温下长期储存,无需低温冷冻 ,降低了仓储成本与能耗。更重要的是,热塑性复合材料可二次加工并完全回收利用,为汽车产业的循环经济提供了切实可行的解决方案。

耐热抗损,拓展应用边界

在性能层面,热塑性复合材料表现卓越。以 PPS为例,其长期耐温可达 200~240℃ ,而PEEK/PEKK更是能够长期耐受 300℃的高温。结合其优异的抗冲击与抗损伤特性,这类材料在发动机周边、电池防护等高温、高应力场景中展现出强大的适用性。

从汽车制造到航空航天,再到新兴的人形机器人和低空经济领域,轻量化已成为高端制造的共同命题。NAPO热塑性复合材料凭借其综合性能优势与工艺突破,正逐步打破传统材料的应用边界,有望在更多关键部件中替代金属 ,引领轻量化革命。

咨询热线

180-1307-3973